2026 Avtor: Howard Calhoun | [email protected]. Nazadnje spremenjeno: 2025-01-24 13:24:50

Meroslovje je veda o meritvah, sredstvih in metodah za zagotavljanje njihove enotnosti ter o načinih za doseganje zahtevane natančnosti. Njegov predmet je izbor kvantitativnih informacij o parametrih predmetov z dano zanesljivostjo in natančnostjo. Regulativni okvir za meroslovje so standardi. V tem članku bomo obravnavali sistem toleranc in pristankov, ki je pododdelek te znanosti.

Koncept zamenljivosti delov

V sodobnih tovarnah traktorje, avtomobile, orodne stroje in druge stroje ne proizvajajo v enotah ali desetinah, ampak po stotine in celo tisoče. Pri takšnih obsegih proizvodnje je zelo pomembno, da se vsak izdelan del ali sklop pri montaži brez dodatnih ključavničarskih prilagoditev prilega natančno na svoje mesto. Navsezadnje so takšne operacije precej naporne, drage in zahtevajo veliko časa, kar v množični proizvodnji ni sprejemljivo. Enako pomembno je, da deli, ki vstopajo v sklop, omogočajo zamenjavo.za druge skupne namene z njimi, brez škode za delovanje celotne končne enote. Takšna zamenljivost delov, sklopov in mehanizmov se imenuje poenotenje. To je zelo pomembna točka v strojništvu, saj vam omogoča, da prihranite ne le stroške načrtovanja in izdelave delov, temveč tudi čas proizvodnje, poleg tega pa poenostavlja popravilo izdelka zaradi njegovega delovanja. Zamenljivost je lastnost komponent in mehanizmov, da zavzamejo svoja mesta v izdelkih brez predhodne izbire in opravljajo svoje glavne funkcije v skladu s specifikacijami.

Paritveni deli

Dva dela, ki sta med seboj fiksno ali premično povezana, se imenujeta parjenje. In vrednost, s katero se ta artikulacija izvaja, se običajno imenuje velikost parjenja. Primer je premer luknje v jermenici in ustrezen premer gredi. Vrednost, pri kateri se povezava ne vzpostavi, se običajno imenuje prosta velikost. Na primer zunanji premer jermenice. Za zagotovitev zamenljivosti morajo biti spojne dimenzije delov vedno točne. Vendar je takšna obdelava zelo zapletena in pogosto nepraktična. Zato se v tehnologiji uporablja metoda za pridobivanje zamenljivih delov pri delu s tako imenovano približno natančnostjo. Leži v tem, da za različne pogoje delovanja vozlišča in deli določajo dovoljena odstopanja njihovih velikosti, pod katerimi je možno brezhibno delovanje teh delov v enoti. Takšni odmiki, izračunani za različne pogoje delovanja, so vgrajeni v danemdoločena shema, njeno ime je "enoten sistem toleranc in pristankov".

Koncept toleranc. Količinske značilnosti

Izračunani podatek dela, podanega na risbi, od katerega se štejejo odstopanja, se običajno imenuje nazivna velikost. Običajno je ta vrednost izražena v celih milimetrih. Velikost dela, ki jo dejansko dobimo med obdelavo, imenujemo dejanska velikost. Vrednosti, med katerimi ta parameter niha, se običajno imenujejo meja. Od teh je največji parameter največja omejitev velikosti, najmanjši parameter pa najmanjši. Odstopanja so razlika med nazivno in mejno vrednostjo dela. Na risbah je ta parameter običajno naveden v številčni obliki pri nazivni velikosti (zgornja vrednost je navedena zgoraj, spodnja pa spodnja).

Primer vnosa

Če je na risbi prikazana vrednost 40+0, 15-0, 1, potem to pomeni, da je nazivna velikost del je 40 mm, največja meja je +0,15, najmanjša je -0,1 Razlika med nazivno in največjo mejno vrednostjo se imenuje zgornji odklon, med najmanjšim pa spodnji. Od tu se dejanske vrednosti zlahka določijo. Iz tega primera sledi, da bo največja mejna vrednost enaka 40+0, 15=40,15 mm, najmanjša pa: 40-0, 1=39,9 mm. Razlika med najmanjšo in največjo mejno velikostjo se imenuje toleranca. Izračunano na naslednji način: 40, 15-39, 9=0,25 mm.

vrzeli in tesnost

Razmislimoposeben primer, kjer so tolerance in prileganja ključni. Recimo, da potrebujemo del z luknjo 40+0, 1, da se prilega na gred z dimenzijami 40-0, 1 -0, 2. Iz pogoja je razvidno, da bo premer za vse možnosti manjši od luknje, kar pomeni, da bo pri takšni povezavi nujno nastala vrzel. Takšen pristanek se običajno imenuje premičen, saj se bo gred v luknji prosto vrtela. Če je velikost dela 40+0, 2+0, 15, bo pod katerim koli pogojem večji od premera luknje. V tem primeru je treba gred pritisniti, in pride do motenj v povezavi.

Sklepi

Na podlagi zgornjih primerov lahko potegnemo naslednje zaključke:

- Razlika je razlika med dejanskimi dimenzijami jaška in luknje, ko je slednja večja od prve. S to povezavo se deli prosto vrtijo.

- Prednapetost se običajno imenuje razlika med dejanskimi dimenzijami luknje in gredi, ko je slednja večja od prve. S to povezavo so deli vtisnjeni.

Prileganje in razredi natančnosti

Pristanki so običajno razdeljeni na fiksne (vroče, stiskanje, enostavno pritiskanje, gluhe, tesne, goste, napete) in premične (drseče, tekaške, gibalne, lahke teke, široke). V strojništvu in instrumentaciji obstajajo določena pravila, ki urejajo tolerance in pristanke. GOST določa določene razrede natančnosti pri izdelavi sklopov z uporabo določenih dimenzijskih odstopanj. Iz prakseZnano je, da je detajle cestnih in kmetijskih strojev brez škode za njihovo delovanje mogoče izdelati z manj natančnostjo kot za stružnice, merilne instrumente in avtomobile. V zvezi s tem imajo tolerance in prileganja v strojništvu deset različnih razredov točnosti. Najbolj natančnih med njimi je prvih pet: 1, 2, 2a, 3, 3a; naslednja dva se nanašata na srednjo natančnost: 4 in 5; in zadnji trije na grobo: 7, 8 in 9.

Če želite ugotoviti, v kateri razred natančnosti naj bo del izdelan, na risbi poleg črke, ki označuje prileganje, postavite številko, ki označuje ta parameter. Na primer, oznaka C4 pomeni, da je vrsta drsna, razred 4; X3 - tekaški tip, razred 3. Za vse pristanke drugega razreda se digitalna oznaka ne daje, saj je najpogostejša. Podrobne informacije o tem parametru lahko dobite v dvodelni referenčni knjigi "Tolerance in prileganja" (Myagkov V. D., izdaja 1982).

Sistem gredi in lukenj

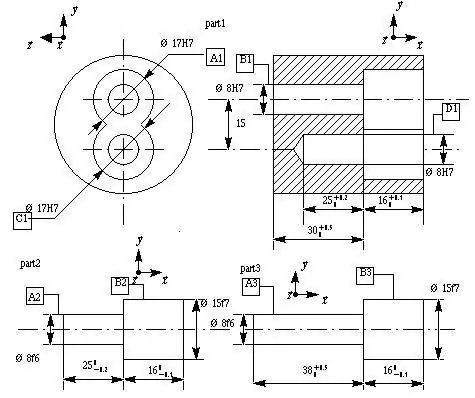

Toleranca in prileganja se običajno obravnavata kot dva sistema: luknje in gredi. Za prvi od njih je značilno, da se v njem vse vrste z enako stopnjo natančnosti in razreda nanašajo na enak nazivni premer. Luknje imajo konstantne vrednosti mejnih odstopanj. Različne pristanke v takem sistemu dobimo kot rezultat spreminjanja največjega odstopanja gredi.

Za drugo od njih je značilno, da se vsi tipi z enako stopnjo natančnosti in razreda nanašajo na enak nazivni premer. Gred ima konstantne mejne vrednostiodstopanja. Zaradi spreminjanja vrednosti največjih odstopanj lukenj se izvajajo različni pristanki. Na risbah sistema lukenj je običajno označiti črko A, gred pa črko B. V bližini črke je postavljen znak razreda točnosti.

Primeri simbolov

Če je na risbi označeno "30A3", to pomeni, da mora biti zadevni del obdelan s sistemom lukenj tretjega razreda natančnosti, če je označeno "30A", pomeni uporabo istega sistema, vendar drugi razred. Če sta toleranca in prileganje izdelana po principu gredi, je zahtevani tip naveden pri nazivni velikosti. Na primer, del z oznako "30B3" ustreza obdelavi sistema gredi tretjega razreda točnosti.

M. A. Paley (»Tolerance and Fits«) v svoji knjigi razlaga, da se v strojništvu načelo luknje uporablja pogosteje kot gred. To je posledica dejstva, da zahteva manj opreme in orodja. Na primer, za obdelavo luknje z danim nazivnim premerom v skladu s tem sistemom je potreben samo en vrtalnik za vse nastavke tega razreda, za spremembo premera pa je potreben en mejni čep. Pri sistemu gredi sta potrebna ločeno vrtalo in ločen čep, da se zagotovi prileganje v isti razred.

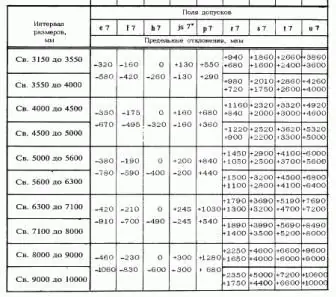

Tolerance in prileganja: tabela odstopanj

Za določitev in izbiro razredov točnosti je običajno uporabiti posebno referenčno literaturo. Torej so tolerance in prileganja (tabela s primerom je podana v tem članku) praviloma zelo majhne vrednosti. Zada ne bi pisali dodatnih ničel, so v literaturi označene v mikronih (tisočinke milimetra). En mikron ustreza 0,001 mm. Običajno so v prvem stolpcu takšne tabele navedeni nazivni premeri, v drugem pa so navedena odstopanja luknje. Preostali grafi prikazujejo različne velikosti pristankov z ustreznimi odstopanji. Znak plus ob takšni vrednosti označuje, da jo je treba dodati nazivni velikosti, znak minus pa pomeni, da jo je treba odšteti.

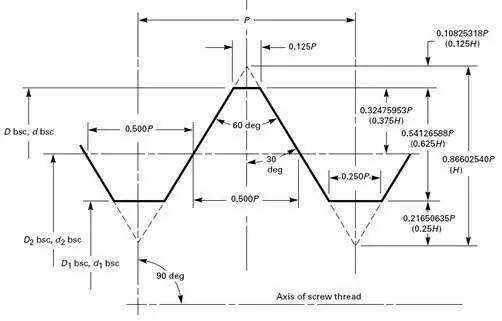

Niti

Toleranca in prileganja navojnih povezav je treba upoštevati dejstvo, da so navoji spojeni le na straneh profila, izjema so lahko le parotesni tipi. Zato je glavni parameter, ki določa naravo odstopanj, povprečni premer. Toleranca in prileganja za zunanji in notranji premer so nastavljeni tako, da popolnoma izključijo možnost ščipanja vzdolž korit in vrhov navoja. Napake zmanjšanja zunanje dimenzije in povečanja notranje dimenzije ne bodo vplivale na postopek ličenja. Vendar pa odstopanja v naklonu navoja in kotu profila povzročijo, da se pritrdilni element zagozdi.

tolerance navojne vrzeli

Najpogostejša sta toleranca in zračnost. Pri takšnih povezavah je nazivna vrednost povprečnega premera enaka največji povprečni vrednosti navoja matice. Odstopanja se običajno štejejo od linije profila, pravokotne na os navoja. To določa GOST 16093-81. Toleranca za premer navoja matic in vijakov so dodeljena glede na določeno stopnjo natančnosti (označeno s številko). Sprejetonaslednja serija vrednosti za ta parameter: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Toleranca zanje niso nastavljena. Postavitev polj premera navoja glede na nazivno vrednost profila pomaga določiti glavna odstopanja: zgornje za zunanje vrednosti vijakov in spodnje za notranje vrednosti matic. Ti parametri so neposredno odvisni od natančnosti in koraka povezave.

tolerance, prileganja in tehnične mere

Za proizvodnjo in obdelavo delov in mehanizmov z določenimi parametri mora strugar uporabiti različna merilna orodja. Običajno se za grobe meritve in preverjanje dimenzij izdelkov uporabljajo ravnila, čeljusti in notranji merilniki. Za natančnejše meritve - čeljusti, mikrometri, merilniki itd. Vsi vedo, kaj je ravnilo, zato se na njem ne bomo zadrževali.

Kaliper je preprosto orodje za merjenje zunanjih dimenzij obdelovancev. Sestavljen je iz para vrtljivih ukrivljenih nog, pritrjenih na isto os. Obstaja tudi vzmetna čeljust, ki je nastavljena na zahtevano velikost z vijakom in matico. Takšno orodje je nekoliko bolj priročno od preprostega, saj ohrani določeno vrednost.

Kaliper je zasnovan za notranje meritve. Obstaja navaden in vzmetni tip. Naprava tega orodja je podobna čeljusti. Natančnost instrumenta je 0,25 mm.

Čmer je bolj natančna naprava. Merijo lahko tako zunanje kot notranje površine.obdelanih delov. Strugar pri delu na stružnici uporablja čeljust za merjenje globine utora ali robove. To merilno orodje je sestavljeno iz gredi z merami in čeljustmi ter okvirja z drugim parom čeljusti. S pomočjo vijaka je okvir pritrjen na palico v zahtevanem položaju. Merilna natančnost je 0,02 mm.

Globinski merilnik - ta naprava je zasnovana za merjenje globine utorov in podrezov. Poleg tega orodje omogoča določitev pravilnega položaja polic vzdolž dolžine gredi. Naprava te naprave je podobna čeljusti.

Mikrometri se uporabljajo za natančno določanje premera, debeline in dolžine obdelovanca. Dajejo odčitke z natančnostjo 0,01 mm. Izmerjeni predmet se nahaja med mikrometrskim vijakom in fiksno peto, nastavitev se izvede z vrtenjem bobna.

Notranji merilniki se uporabljajo za natančne meritve notranjih površin. Obstajajo fiksne in drsne naprave. Ta orodja so palice z merilnimi krogličnimi konci. Razdalja med njima ustreza premeru luknje, ki se določi. Meje meritev za notranji profil so 54-63 mm, z dodatno glavo je mogoče določiti premere do 1500 mm.

Priporočena:

Tehnološki procesi v strojništvu. Avtomatizirani sistemi za nadzor procesov

Tehnološki proces je osnova vsake proizvodne operacije. Vključuje niz postopkov, ki se izvajajo v določenem zaporedju, katerih delovanje je usmerjeno v spremembo oblike, velikosti in lastnosti proizvedenega izdelka. Glavni primeri tehnoloških procesov so mehanska, termična, kompresijska obdelava, pa tudi montaža, pakiranje, tlačna obdelava in še marsikaj

Vrste niti, ki se uporabljajo v strojništvu

Nit je okrašena spirala s konstantnim korakom, ki se nanaša na stožčasto ali valjasto površino. Je glavni element za povezavo dveh vrst pritrdilnih elementov. Do danes so za splošne aplikacije v strojegradnji glavni zunanji in notranji navoji metrični