2026 Avtor: Howard Calhoun | [email protected]. Nazadnje spremenjeno: 2025-01-24 13:24:51

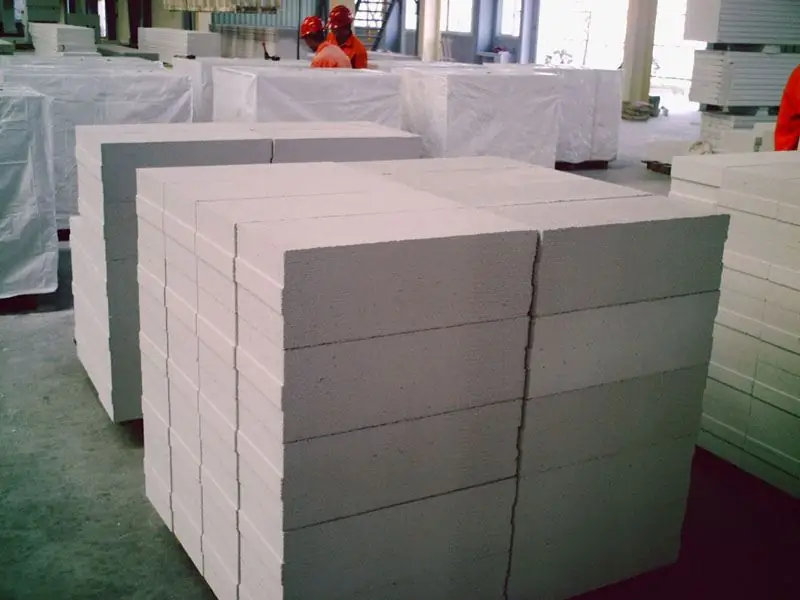

Proizvodnja plinskih blokov je trenutno precej donosna. Material spada v skupino celičnih betonov. To pomeni, da je večina napolnjena s plinskimi mehurčki, kar bistveno zmanjša njihovo fizično težo. Hkrati imajo dobre toplotnoizolacijske lastnosti in parametre trdnosti. Zaradi naštetih lastnosti so plinski bloki v kratkem času postali zelo priljubljeni.

Splošne informacije o plinskih blokih

Če govorimo o tem, kaj je gazirani beton ali plinski blok, potem je to kamen umetnega izvora, za katerega je značilna prisotnost velikega števila mikroskopskih por. Ta material se pogosto imenuje tudi avtoklavirani celični beton, kar daje predstavo o tehnologiji proizvodnje plinskih blokov.

Omeniti velja, da ima gradbeni material tudi visoko stopnjo varčevanja z energijo. To je razloženo s prisotnostjo enake porozne strukture. Druga dobra prednost je majhna teža vsakega bloka.

Proizvodnja plinskih blokov je postala zelo priljubljena tudi zaradi njihmožno je zgraditi ne samo predelne stene za konstrukcije, temveč tudi nosilne stene. Takega celičnega betona ne bo mogoče uporabiti v industrijski gradnji ali pri gradnji visokih stavb. Glavno področje uporabe je zasebna gradnja. V tem primeru lahko ločimo še eno prednost, to je, da bloki ne izvajajo močnega pritiska na temelje, saj tehtajo precej. To pomaga prihraniti znatna sredstva pri ureditvi fundacije.

porobetonski materiali

Vse zgoraj omenjene prednosti so posledica materialov, ki služijo kot surovine za proizvodnjo plinskih blokov. Pravzaprav so za izdelavo materiala potrebne vse tri komponente - to so cement, kremenčev pesek in penilo, katerega vlogo igra aluminijev prah. Čeprav lahko rečemo, da nekateri proizvajalci sestavi še vedno dodajajo dodatne elemente, na primer apno ali pepel.

Proizvodnja gaziranega betona

Proizvodnja plinskih blokov poteka iz skupine suhih materialov, ki se med seboj mešajo z dodatkom vode. Kot slednje lahko uporabite katero koli vodo tehnične vrste, ki bo primerna v skladu z zahtevami GOST 23732-79. Pri dodajanju tekočine je pomembno spremljati njeno temperaturo. Če je dovolj vroč (45 stopinj Celzija), bo pospešil strjevanje bloka in povečal njegov največji varnostni faktor. Ko gre za industrijsko proizvodnjo,To bo pripomoglo tudi k povečanju produktivnosti. Zaradi teh razlogov skoraj vsa podjetja, ki imajo tovarne plinskih blokov, segrejejo vodo, preden jo dodajo suhim sestavinam. Še en plus uporabe segrete tekočine je, da lahko prihranite količino cementa, saj vroča voda močneje spodbuja aktivnost suhih surovin.

Izbor peska za proizvodnjo

Mini proizvodnja plinskih blokov ali industrijska zahteva skrbno izbiro takšne sestavine, kot je pesek. Če obravnavamo vprašanje s teoretičnega vidika, se lahko uporablja tako kamnolomski kot rečni pesek. Obstaja ena najpomembnejša zahteva, ki je, da mora ta surovina vsebovati najmanj nečistoč mulja in gline. Velikost zrn peska igra tudi pomembno vlogo - ne več kot 2 mm.

Tukaj velja izpostaviti proizvodnjo avtoklavnega plinskega bloka, saj je pri njegovi izdelavi pesek mogoče nadomestiti s sestavinami, kot sta žlindra ali pepel. Na primer, če uporabljate pepel iz termoelektrarn, se bo gostota končnega izdelka zmanjšala, kar bo zmanjšalo proizvodne stroške.

Cement in penilo

Za pridobitev kakovostnega izdelka pri proizvodnji plinskih blokov, penastih blokov in drugih celičnih betonov je potrebno uporabljati cementne znamke, kot sta M400 ali M500. Najboljša možnost bi bila izbira surovine, ki je po svojih značilnostih v celoti skladna z GOST 10178-85. Gledeuplinjevalnik, potem se običajno izbere aluminijev prah znamke PAP-1 ali PAP-2. V redkih primerih se za pihalo ne izbere prah, temveč posebna pasta. Omeniti velja, da lahko uporabite tudi suspenzijo, saj ni vedno priročno gneteti praškastega materiala.

Bistvo delovanja pudra je naslednje. Aluminij bo reagiral s cementno ali apneno m alto, ki ima lastnosti alkalije. Med tem postopkom nastanejo elementi, kot so kalcijeve soli (aluminati) in plinasti vodik. Ti dve snovi bosta oblikovali pore, zaradi česar se bo struktura ujemala.

Za ustvarjanje kakovostnega izdelka je zelo pomembno izbrati prava razmerja vsake komponente. Do danes obstajajo splošna priporočila o tehnologiji proizvodnje blokov iz gaziranega betona: od 50 do 70% cementa celotne mase, od 0,04 do 0,09% aluminijeve mešanice in tudi od 20 do 40% surovega peska. materiali. Dodatno bo potrebna tehnična voda od 0,25 do 0,8 % in apno od 1 do 5 %. Z drugimi besedami, na primer, da bi dobili 1 kubični meter izdelka, morate imeti: 90 kg cementa, vode do 300 litrov, 375 kg peska in 35 kg apna. Količina aluminijevega prahu je le 0,5 kg.

Čeprav je pomembno razumeti, da so to le splošna priporočila za sestavo. Število komponent je mogoče prilagoditi že v proizvodnji, odvisno od želenega končnega rezultata.

Kaj potrebujete za proizvodnjo?

Kar zadeva proizvodno tehnologijo, jedovolj preprosto. Kljub temu pa domače metode ali oprema tukaj ne bodo delovale. V tem primeru boste morali kupiti poseben stroj za proizvodnjo plinskih blokov, če boste morali izdelati celični beton za lastne namene.

Vendar pa morate razumeti, da ne bo mogoče kupiti samo enega stroja. Oprema je vključena v proizvodno linijo blokov iz gaziranega betona v kompleksu. To je nekakšna mini tovarna. Pri nakupu takšne opreme od proizvajalca lahko dobite storitve strokovnjaka, ki vam bo pomagal razumeti in nastaviti tehnološki proces, vam povedal, kako izbrati prave komponente in njihovo količino.

Različice opreme

Izdelava naprav je trenutno razdeljena na več vrst. Glavno merilo za izbiro enega od njih je zahtevana produktivnost na dan. Zelo pomembno je tudi razumeti, koliko ljudi bo služilo takšno linijo.

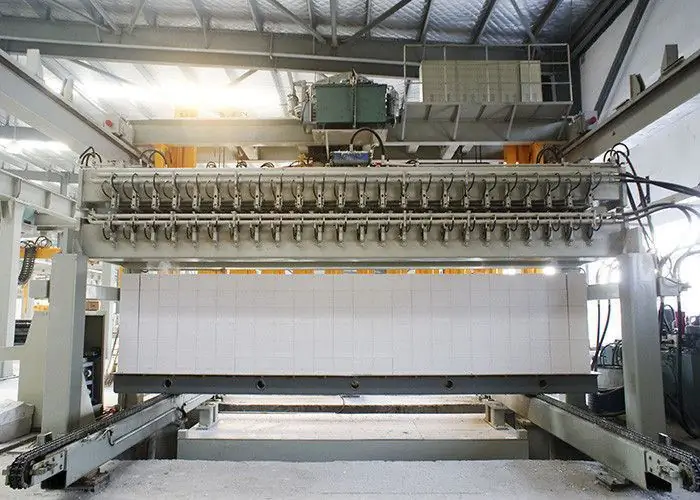

Prva vrsta opreme je stacionarna. Dnevna produktivnost takšne linije je 60 kubičnih metrov. Najpogosteje se za njegovo postavitev uporablja skladišče ali proizvodni objekt, katerega skupna površina je najmanj 500 m22. Glavna značilnost je, da se kalupi premaknejo v stacionarni mešalnik, kjer jih napolnimo z m alto. Po tem se izvedejo vse druge tehnološke faze proizvodnje. Za uspešno delovanje linije je potreben samo en dodatni delavec.

Transportna oprema

Transportne linije so opremljene tam, kjer je potrebno bistveno povečati produktivnost. Ta parameter takšnega kompleksa je 75-150 kubičnih metrov na dan. V tem primeru je hitrost proizvodnje hitrejša, le trajanje strjevanja blokov se ne spremeni, saj to ni odvisno od linije. Vendar je poleg tega potrebno veliko več prostora kot za stacionarno opremo. Poleg tega je v storitev vključenih najmanj 8 ljudi, kljub temu, da večina postopkov poteka samodejno.

Majhni kompleksi

Kar zadeva mini linije za proizvodnjo, so to najbolj neučinkovite naprave, le 15 kubičnih metrov na dan. Od stacionarnih kompleksov se razlikujejo po tem, da tukaj ne napreduje oblika, temveč mešalnik. To močno zmanjša zahtevano količino prostora na 140-160 m2. Najpogosteje se kupujejo kot začetna možnost za proizvodno linijo plinskih blokov.

Obstaja še ena ločena vrsta, ki se imenuje mobilne instalacije. Uporabljajo se le pri zasebni gradnji. Omeniti velja, da se po izračunih strokovnjakov takšne instalacije izplačajo precej hitro. Poleg tega pomagajo prihraniti stroške gradnje za približno 30%. Posebnost mobilnih enot je, da so opremljene s kompresorjem in lahko delujejo tudi, ko so priključene na običajno domače električno omrežje.

Proizvodni koraki

Tukaj je pomembno omeniti, da je porobeton mogoče avtoklavirati in neavtoklavirati. Razlika je v temdruga možnost je cenejša, vendar so njene trdnostne lastnosti tudi manjše. Vendar pa je zaradi dejstva, da so stroški proizvodnje veliko nižji, zelo priljubljen. Zaradi tega je vredno razmisliti o fazah materialne proizvodnje.

- Prva faza je seveda izbira vseh potrebnih sestavin v njihovem natančnem odmerku. Po tem jih je treba temeljito premešati, da dobimo raztopino. Če imate opremo, ta postopek ne traja več kot 10 minut.

- Druga faza je, da je treba predhodno pripravljeno raztopino dati v posebne oblike. Za to se uporablja ustrezna oprema. Velja vedeti, da morate kalup napolniti le do polovice, saj se bo mešanica sčasoma povečala zaradi nastanka plinskih mehurčkov. Kar zadeva čas, postopek traja 4 ure, med katerimi mešanica običajno popolnoma napolni kalup. Zgodi se tudi, da ni dovolj prostora. V tem primeru je treba presežek odstraniti 2 uri po nalaganju.

- Zadnja faza je osvetlitev končanega bloka. Ta postopek traja približno 16 ur. Po tem se lahko ukvarjate z razgradnjo materiala in njegovim razkladanjem na palete. Nato jih morate pustiti na paletah, da pridobijo tako imenovano moč kaljenja. Sčasoma ta faza traja od 2 do 3 dni. Po tem obdobju lahko bloke pošljete v skladišče, vendar jih je mogoče prodati šele 28. dan, saj bo le v tem času moč dosegla želeno raven.

Proizvodnja naprodaj

Na koncu velja dodati, da je proizvodnjabloki iz gaziranega betona so zelo donosen posel. To se jasno vidi po primerjavi stroškov in cene. Stroški 1 kubičnega metra končnih izdelkov običajno dosežejo 1800 rubljev. Kar zadeva maloprodajno ceno za 1 kubični meter, lahko doseže 2500 rubljev. Kot lahko vidite, čisti dobiček iz samo enega kubičnega metra doseže 700 rubljev.

Priporočena:

Proizvodnja blokov: poslovni načrt z izračuni

Preden začnete pisati poslovni načrt za proizvodnjo opečnih blokov, morate oceniti potencial te niše. Do danes je najpogostejša nizka gradnja stanovanjskih stavb in koč ekonomskega razreda. To je posledica dejstva, da zaradi gospodarske krize ni velikih zasebnih in javnih naročil

Stroji za izdelavo blokov. Oprema za proizvodnjo opečnih blokov

Članek je posvečen proizvodnji opečnih blokov. Upošteva se tehnologija izdelave in uporabljena oprema

Proizvodnja lesa: značilnosti in tehnološki proces

Sodobna lesnopredelovalna proizvodnja vključuje uporabo visokotehnološke opreme za proizvodnjo visokokakovostnega lesa

Inline proizvodnja je Koncept, definicija, metode organizacije in tehnološki proces

Proizvodni proces je kompleksna tehnološka akcija, ki jo je mogoče organizirati na različne načine in sredstva. Delo podjetja v pogojih linijske proizvodnje izdelkov danes velja za najučinkovitejše, a hkrati zahtevno z vidika stroškov dela, organizacije in materiala. In-line proizvodnja je v splošnem smislu oblika proizvodne dejavnosti, pri kateri pridejo v ospredje načela ritma in ponovljivosti operacij

Iz česa so izdelani kovanci: materiali in zlitine, tehnološki proces

Vsi se vsak dan ukvarjamo s kovinskim denarjem. Vsak bo doma na polici našel kovance v denarnici, žepu, pujsičku. Ljudje plačujejo z železnim denarjem v trgovinah, v kavnih avtomatih in marsikje drugje. A malo ljudi razmišlja o tem, kako dolgo zgodovinsko pot je kovanec prehodil, da bi se danes pojavil pred nami v obliki, v kateri smo ga vajeni videti. Ta članek bo osvetlil glavne mejnike v razvoju železnega denarja, izvedeli pa boste tudi, kako in iz česa so narejeni kovanci