2026 Avtor: Howard Calhoun | calhoun@techconfronts.com. Nazadnje spremenjeno: 2025-06-01 07:15:13

Enote z odloženim koksanjem so najpogostejša strojna rešitev za rafiniranje težke nafte. Njihova naprava vključuje 2 glavna modula - reaktor, kjer se surovina segreva in koksa ter mehansko obdelavo. Načrtovanje obratov poteka po fazah in vključuje izračun in izbiro procesne opreme, določitev tehničnih in ekonomskih kazalnikov.

Destinacija

Tehnološki postopek koksanja je eden od načinov rafiniranja nafte. Njegov glavni namen je pridobivanje velikega gručastega naftnega koksa. V industriji se uporabljajo 3 metode koksanja:

- Periodično, na kocke. Surovino naložimo v vodoravno napravo, segrejemo s kuriščem pod njim, nato žgamo 2-3 ure. Po tem se peč ohladi in končni izdelek raztovorimo. Ta metoda je najpreprostejša in najmanj produktivna.

- Neprekinjeno. Ta metoda je še vedno v fazi industrijskega razvoja.

- Polkontinuirano, trenutno prejetonajbolj razširjena.

Enote z ultra odloženim koksanjem so najnovejša vrsta procesne opreme. V njih se surovina predhodno segreje v pečici, nato pa se prenese v neogrevane reakcijske komore, ki imajo toplotno izolacijski sloj za vzdrževanje zahtevane temperature. Število in velikost reaktorjev, moč peči vplivajo na delovanje celotne elektrarne.

Delovanje prvega DCU v Rusiji se je začelo leta 1965 v podjetju Ufaneftekhim. Odloženi koks v tovarni deluje še danes. Po rekonstrukciji leta 2007 je njegova produktivnost okoli 700-750 tisoč ton/leto glede na maso predelanih surovin.

končni izdelki

Pri ultrazvočnem testiranju se pridobijo naslednje snovi, razen koksa:

- koksni plini (uporabljajo se kot procesno gorivo ali predelujejo za pridobitev frakcije propan-butana);

- bencin;

- koksni destilati (gorivo, surovine za kreking).

Na domačih strojih za ultrazvočno testiranje je donos koksa 20-30% teže. Ta kazalnik je odvisen predvsem od kakovosti surovin. Največ potreb po tem izdelku ima metalurška industrija (proizvodnja anod in elektrod, aluminija, abrazivov, karbidov, ogljiko-grafitnih materialov, fero zlitin). Poleg prvega Ufa DCU so bile v Rusiji zgrajene tudi druge enote z odloženim koksom: v Rafineriji Omsk, Rafineriji Novokuibyshevsk, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, v Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nizhnekamsk).

Surovine

Živila za koksanje delimo v 2 skupini: proizvodi primarne in sekundarne predelave. Naslednje snovi se uporabljajo kot surovine v enotah za odloženo koksanje:

- kurilno olje;

- pol katrana;

- tar;

- smola premogovega katrana;

- asf alt in drugi industrijski naftni proizvodi;

- ostanki tekočega premoga;

- težka piroliza in katran iz skrilavca;

- ostanki termičnega krekinga;

- naftni bitumen in težka olja.

Močno aromatizirani ostanki olja so trenutno najpogostejša surovina.

Vpliv na tehnološke parametre

Naslednji parametri koksarno so odvisni od lastnosti posamičnih krmil:

- učinkovitost reakcijske komore;

- kakovost prejetih izdelkov;

- izhod koksa;

- pogoji za postopek.

Najpomembnejši parametri surovin so:

- Koksanje, odvisno od vsebnosti asf altno-smolnih snovi. Vrednost koksanja mora biti v območju 10-20%. Pri manjši vrednosti se izkoristek koksa zmanjša, pri večji pa se znotraj tuljav v pečeh kopičijo usedline. Kapaciteta koksanja je določena z maso trdnega ostanka v lončku po segrevanju vzorca oljnega produkta v njem.

- Gostota.

- Kemična sestava. Odškodljive nečistoče, ki imajo največji vpliv na kakovost koksa, oddajajo žveplo (ne sme biti več kot 1,5 mas. %). Glede na namen koksa v tehnološkem procesu je prednostna uporaba različnih vrst surovin. Torej, za pridobitev vlaknaste strukture končnega izdelka se uporabljajo materiali s parafinsko osnovo.

Donos koksa je sorazmeren z gostoto krme in vsebnostjo asf altena.

Fape koksanja

Tehnološki proces v enotah z odloženim koksanjem je dolg in neprekinjen, od dobave surovin do raztovarjanja končnega izdelka. Običajno je razdeljen na 3 stopnje:

- Reakcije razgradnje, tvorba destilatnih frakcij, intermediati, kondenzacija.

- Bistveno zmanjšanje vsebnosti nenasičenih ogljikovodikov v plinih, povečanje molekulske mase komponent ostankov, ciklizacijske reakcije.

- Povečanje vsebnosti asf altenov v ostanku do 26%, zmanjšanje količine smol in olj. Pretvorite tekoči ostanek v trdni koks.

Razvrstitev

Obstajata 2 glavni vrsti enot za odloženo koksanje glede na njihovo razporeditev: enobločne in dvojne bloke.

Med tovarnami z dvema blokoma so 4 vrste, za katere so značilne naslednje oblikovne in tehnološke značilnosti:

- Notranji premer komor za koksanje - 4,6 m. Šotorske peči za ogrevanje, štiri komore, ki delujejo v parih. Kerozin in plinsko olje, pridobljeno med koksanjem, se uporabljata za ogrevanje.

- kokakolakomore Ø 5,5 m Surovina - ravna kurilna olja z vnosom visoko aromatskih ogljikovodikov, ki povečajo donos kakovostnega proizvoda.

- Reaktorji iz legiranega jekla Ø 5,5 m, višina 27,6 m, cevaste peči z volumetrično polaganjem gorilnika, nadzemni ventili povečanega prečnega prereza, radioaktivni nivoji, ki omogočajo registracijo lokacije ločitve faze koksne pene. Najnovejša inovacija pomaga bolje izkoristiti uporabno prostornino reaktorja. Dobava turbulatorjev z dodatki za detergente za zmanjšanje koksanja tuljav, ohlajeno plinsko olje v vodnih ceveh.

- Reakcijske komore Ø 7 m, višina 29,3 m. Aksialni vnos surovine v reaktorje, hidravlični sistem za odvajanje koksa z daljinskim upravljanjem, električni žerjavi, skladišča s talnim skladiščem.

uporabljena oprema

Oprema, ki je opremljena s tovrstnimi inštalacijami, je glede na namen razdeljena v naslednje skupine:

- Tehnološke, neposredno vključene v proces koksanja (peči, kolonska oprema, toplotni izmenjevalniki, reaktorske komore, kocke, hladilniki, črpalke, cevovodi, instrumenti, pipe in drugi zaporni in preklopni ventili).

- Odpadna voda - zbiranje in obdelava vode za vrnitev v delovni cikel (postopki hlajenja in ekstrakcije koksa).

- Oprema za razkladanje koksa iz komor (kocke). V sodobnih mehaniziranih inštalacijah je lahko mehanske in hidravlične (zanke, vitli, glavniki, rezalniki, palice, stolpi, gumijasti tulci).

- Naprave za transport in obdelavo končnega izdelka (prejemne žlebove in rampe, žerjavi, transporterji, podajalniki, drobilniki, skladišča).

- Stroji in oprema za mehanizacijo dela.

Pri načrtovanju obratov za odloženo koksanje je potrebno skrbno pretehtati zasnovo reakcijskih komor in peči, saj je trajanje delovnega cikla odvisno od zanesljivosti njihovega delovanja.

Procesni parametri

Glavni parametri tehnologije koksanja so:

- Recirkulacijsko razmerje, opredeljeno kot razmerje med celotno obremenitvijo reakcijskih tuljav peči in obremenitvijo celotnega obrata glede na surovine. S povečanjem njegove vrednosti se poveča donos visokokakovostnega koksa, plina in bencina, zmanjša pa se količina težkega plinskega olja.

- Tlak v reakcijski komori. Njegovo zmanjšanje vodi do povečanja donosa plinskega olja, zmanjšanja izkoristka koksa in plina ter povečanja penjenja.

- Procesna temperatura. Večji kot je, višja je kakovost koksa glede na količino hlapnih snovi, njegovo moč in gostoto. Največja vrednost je omejena s tveganjem koksanja peči in cevovodov, kar zmanjšuje vzdržljivost tuljav. Vsaka vrsta surovine ima svojo optimalno temperaturo.

Izgradnja enot z odloženim koksanjem je povezana z visokimi kapitalskimi stroški. Zato se najpogosteje izvaja rekonstrukcija že delujočega kompleksa opreme. To dosežemo z zmanjšanjem ciklakoksanje, uvedba novih reakcijskih komor ali zmanjšanje recirkulacijskega razmerja.

Načelo delovanja

Enote za odloženo koksanje so sestavljene iz ene ali več parnih skupin komor, v katerih ena komora deluje v fazi proizvodnje koksa, druga pa pri razkladanju ali v vmesnem stanju. Proces razgradnje izhodnega materiala se začne v cevni peči, kjer se segreje na 470-510 °C. Nato surovina vstopi v neogrevane komore, kjer se zaradi toplote, ki je prišla zraven, globoko koksa.

Plinasti in tekoči ogljikovodiki se odvajajo za frakcijsko ločitev v destilacijski koloni. Koks vstopi v oddelek za mehansko predelavo, kjer ga razkladajo, sortirajo in prevažajo. V plast končnega izdelka je izvrtana vrtina, vanjo pa je nameščen hidravlični rezalnik. Njegove šobe delujejo pod tlakom do 20 MPa. Kosi ločenega koksa padejo na drenažno ploščad, kjer se voda odteka. Produkt nato zdrobimo na manjše koščke in ločimo na frakcije. Nato se koks premakne v skladišče.

Načelni diagram ultrazvočnega testiranja je prikazan na spodnji sliki.

koksare

Komore so reaktor, ki je osnova celotne instalacije. Cikel delovanja komore je običajno 48 ur, v zadnjih letih pa so bile zasnovane ultrazvočne naprave, ki delujejo v 18- in 36-urnem načinu.

En cikel delovanja reaktorja je sestavljen iz naslednjih operacij:

- nakladanje surovin, proces koksanja (1 dan);

- izklop (1/2 ure);

- hidrotermalna obdelava (2,5 ure);

- vodno hlajenje izdelka, odstranitev vode (4 ure);

- razložite izdelek (5 ur);

- tesnjenje jaškov, tlačno testiranje z vročo paro (2 uri);

- ogrevanje z oljnimi hlapi, preklop na delovni cikel (3 ure).

Oblikovanje

Projekt enote za odloženo koksanje se razvija v naslednjem vrstnem redu:

- določanje zahtevane produktivnosti, t/leto;

- analiza baze virov;

- izdelava teoretične materialne bilance procesa koksanja za različne vrste surovin;

- določanje glavnih tokov materiala;

- razvoj koncepta namestitve;

- utemeljitev velikosti in števila reaktorjev;

- določanje trajanja polnjenja ene komore s koksom in njen hidravlični izračun, izdelava urnika delovanja reaktorja;

- izračuni temperaturne obremenitve komore;

- izračun konvekcijskih in sevalnih komor;

- razvoj postavitve proizvodne linije;

- tehnološki izračuni druge glavne opreme (destilacijski stolp, peči, hladilniki itd.);

- razvoj nadzornega in krmilnega sistema, izbira orodij za avtomatizacijo;

- opis shem zaščite v sili;

- razvoj okoljskih vidikov in varnostnih ukrepov;

- določanje ekonomskih kazalnikov (kapitalski stroški, število servisnega osebja, plačilne liste,proizvodni stroški za surovine in pomožne materiale, letni ekonomski učinek, obračun stroškov izdelka).

Izračun zmogljivosti enote za odloženo koksanje na letni ravni se izvede po formuli:

N=P x t, kjer je P zmogljivost obrata, t/dan;

t je število delovnih dni v letu.

Produkt v fizičnem smislu glede na osnovo in možnosti oblikovanja je določen na podlagi materialne bilance namestitve.

Priporočena:

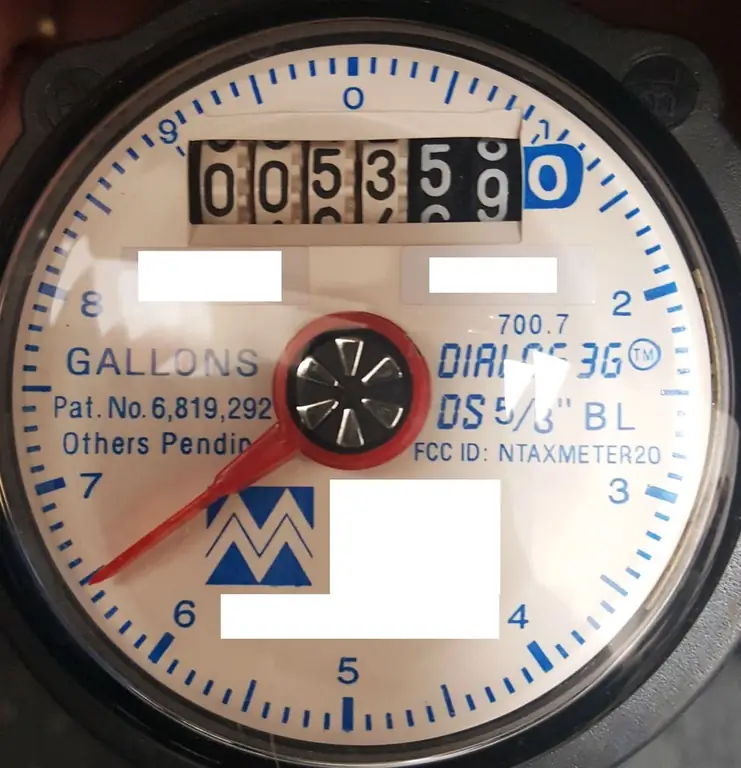

Rok uporabnosti vodomera: obdobje delovanja in delovanja, obdobja preverjanja, pravila delovanja in čas uporabe merilnikov tople in hladne vode

Rok uporabnosti vodomerov je različen. Odvisno je od njegove kakovosti, stanja cevi, priključka na hladno ali toplo vodo, proizvajalca. V povprečju proizvajalci trdijo približno 8-10 let delovanja naprav. V tem primeru je lastnik dolžan njihovo preverjanje opraviti v zakonsko določenih rokih. Več o tem in nekaterih drugih točkah vam bomo povedali v članku

Koncept in vrste moči pri upravljanju. Osnove in oblike izražanja moči v menedžmentu

Oseba, ki zaseda vodstveni položaj, vedno prevzame veliko odgovornost. Vodje morajo nadzorovati proizvodni proces in upravljati zaposlene v podjetju. Kako je to videti v praksi in kakšne vrste moči obstajajo v upravljanju, preberite spodaj

Diamantni vrtalni stroj: vrste, naprava, princip delovanja in pogoji delovanja

Kombinacija kompleksne konfiguracije smeri rezanja in polprevodniške delovne opreme omogoča opremi za diamantno vrtanje, da izvaja izjemno občutljive in kritične postopke obdelave kovin. Takšnim enotam se zaupajo operacije oblikovanja oblikovanih površin, korekcije lukenj, obdelave koncev itd. Hkrati je diamantni vrtalni stroj univerzalen glede možnosti uporabe na različnih področjih. Uporablja se ne samo v specializiranih industrijah, ampak tudi v zasebnih delavnicah

Kaj je jalova moč? Kompenzacija jalove moči. Izračun jalove moči

V realnih proizvodnih pogojih prevladuje jalova moč induktivne narave. Podjetja ne namestijo enega električnega števca, ampak dva, od katerih je eden aktiven. In za prekomerno porabo energije, ki se zaman "preganja" po daljnovodih, so pristojni organi neusmiljeno kaznovani

Nizkotlačni grelniki: definicija, princip delovanja, tehnične značilnosti, klasifikacija, zasnova, značilnosti delovanja, uporaba v industriji

Nizkotlačni grelniki (LPH) se trenutno uporabljajo precej aktivno. Obstajata dve glavni vrsti, ki ju proizvajajo različni montažni obrati. Seveda se razlikujejo tudi po lastnostih delovanja