2026 Avtor: Howard Calhoun | [email protected]. Nazadnje spremenjeno: 2025-01-24 13:24:56

V procesih pridobivanja visoko trdnih jekel igrajo pomembno vlogo operacije legiranja in spreminjanje osnovne sestave. Osnova tovrstnih postopkov je tehnika dodajanja kovinskih primesi različnih lastnosti, vendar ni majhnega pomena tudi plinsko-zračna regulacija. Na to tehnološko operacijo je usmerjeno delovanje kisikovega pretvornika, ki se v metalurgiji pogosto uporablja pri proizvodnji jeklenih zlitin v velikih količinah.

zasnova pretvornika

Oprema je posoda v obliki hruške, opremljena z notranjo oblogo in odprtino za pipo za izpust talilnih produktov. V zgornjem delu konstrukcije je predvidena odprtina z vratom za dovod sulice, ostanka, staljenega železa, legirnih mešanic in odstranjevanja plinov. Tonaža se giblje od 50 do 400 ton. Kot material za izdelavo konstrukcije se uporablja pločevina ali varjeno srednje jeklo.debeline približno 50-70 mm. Tipična naprava za pretvornik kisika omogoča možnost ločitve dna - to so modifikacije s prezračevanjem dna z mešanicami plina in zraka. Med pomožnimi in funkcionalnimi elementi enote lahko izpostavimo elektromotor, cevno infrastrukturo za kroženje kisikovih tokov, potisne ležaje, blažilno ploščad in podporni okvir za montažo konstrukcije.

Podporni obroči in nastavek

Pretvornik je nameščen na valjčnih ležajih, ki so pritrjeni na okvir. Zasnova je lahko stacionarna, vendar je to redko. Običajno se v fazah projektiranja določi možnost transporta ali premikanja enote v določenih pogojih. Za te funkcije je odgovorna oprema v obliki podpornih obročev in zatičev. Skupina ležajev zagotavlja možnost torzije opreme okoli osi zatičev. Prejšnji modeli pretvornikov so predpostavljali kombinacijo nosilne opreme in telesa talilne opreme, vendar je bila zaradi izpostavljenosti visokim temperaturam in deformacijam pomožnih materialov to oblikovno rešitev nadomestila bolj zapletena, a zanesljiva in trajna shema interakcije med funkcionalna enota in plovilo.

Sodobni kisikov pretvornik je opremljen predvsem z ločenim nosilnim obročem, v strukturo katerega so vgrajeni tudi zatiči in fiksno ohišje. Tehnološka vrzel med ohišjem in nosilno osnovo preprečuje negativne temperaturne učinke na občutljive elemente vzmetenja in premičnih mehanizmov. Pritrdilni sistem samega pretvornika je izveden z zaporami. Podporni obroč je sam nosilec, ki ga tvorita dva polovična obročka in stojala, pritrjena na priklopnih točkah.

Vrtljivi mehanizem

Električni pogon omogoča vrtenje pretvornika za 360°. Povprečna hitrost vrtenja je 0,1-1 m/min. Sama po sebi ta funkcija ni vedno potrebna - odvisno od organizacije tehnoloških operacij med potekom dela. Na primer, morda bo potreben obrat, da se vrat usmeri neposredno na točko dovajanja ostankov, vlivanja železa, odvajanja jekla itd. Funkcionalnost vrtilnega mehanizma je lahko drugačna. Obstajajo tako enosmerni kot dvosmerni sistemi. Pretvorniki kisika z nosilnostjo do 200 ton praviloma predvidevajo obrat samo v eno smer. To je posledica dejstva, da je pri takšnih izvedbah pri nagibanju vratu potreben manjši navor. Za odpravo porabe odvečne energije med delovanjem težke opreme je opremljen z dvosmernim mehanizmom vrtenja, ki kompenzira stroške manipulacije vratu. Struktura torzijskega sistema vključuje menjalnik, elektromotor in vreteno. To je tradicionalna razporeditev stacionarnega pogona, nameščenega na betonski estrih. Bolj tehnološki zgibni mehanizmi so pritrjeni na zobnik in jih poganja gnani zobnik s sistemom ležajev, ki jih preko sistema gredi aktivirajo tudi elektromotorji.

Dimenzije pretvornika

Med projektiranjem je treba konstrukcijske parametre izračunati na podlagi tega, kolikšen približni volumen odpiranja, brez izmeta taline, bo proizveden. V zadnjih letih so se razvile enote, ki sprejemajo materiale v količinah od 1 do 0,85 m3/t. Izračuna se tudi naklon grla, katerega kot je v povprečju od 20° do 35°. Vendar praksa delovanja takšnih objektov kaže, da preseganje naklona 26° poslabša kakovost obloge. V globino so dimenzije pretvornika 1-2 m, s povečanjem nosilnosti pa se lahko poveča tudi višina konstrukcije. Običajni pretvorniki do globine 1 m lahko sprejmejo obremenitev največ 50 ton. Kar zadeva premer, se v povprečju giblje od 4 do 7 m. Debelina vratu je 2-2,5 m.

BOF podloga

Obvezen tehnološki postopek, pri katerem so notranje stene pretvornika opremljene z zaščitno plastjo. Hkrati je treba upoštevati, da je ta zasnova za razliko od večine metalurških peči izpostavljena veliko večjim toplotnim obremenitvam, kar določa tudi značilnosti obloge. To je postopek, ki vključuje polaganje dveh zaščitnih plasti - funkcionalnega in ojačitvenega. Plast zaščitne ojačitve z debelino 100-250 mm meji neposredno na površino telesa. Njegova naloga je zmanjšati toplotne izgube in preprečiti izgorevanje zgornje plasti. Uporabljeni material je magnezitna ali magnezitno-kromitna opeka, ki lahko služi leta brez obnove.

Zgornji delovni sloj ima debelino približno 500-700 mm in se ob obrabi precej pogosto zamenja. Na tej stopnji se BOF obdela z ognjevzdržnimi spojinami, vezanimi na pesek ali smolo. Osnovni material za to oblogo je dolomit z dodatki magnezita. Standardni izračun obremenitve temelji na temperaturnem učinku približno 100-500 °C.

obloga iz brizganega betona

Pod agresivnimi temperaturnimi in kemičnimi vplivi notranje površine strukture pretvornika hitro izgubijo svoje lastnosti - spet gre za zunanjo obrabo delovnega sloja toplotne zaščite. Obloga iz mlaznega betona se uporablja kot popravilo. To je tehnologija vroče redukcije, pri kateri je ognjevzdržna sestava položena s pomočjo posebne opreme. Nanaša se ne neprekinjeno, ampak točkovno na močno obrabljena področja osnovne obloge. Postopek se izvaja na posebnih strojih za brizganje betona, ki dovajajo vodno hlajeno sulico z maso koksnega prahu in magnezitnega prahu na poškodovano mesto.

tehnologije taljenja

Tradicionalno obstajata dva pristopa k izvedbi taljenja kisikovega pretvornika - Bessemer in Thomas. Sodobne metode pa se od njih razlikujejo po nizki vsebnosti dušika v peči, kar izboljša kakovost delovnega procesa. Tehnologija se izvaja v naslednjih fazah:

- Nalaganje ostanka. Približno 25-27% celotne mase polnjenja se naloži v nagnjen pretvornik s pomočjo zajemalk.

- Punjenjelitega železa ali jeklene zlitine. Tekočo kovino pri temperaturah do 1450 °C vlijemo v nagnjen pretvornik z zajemalkami. Operacija ne traja več kot 3 minute.

- Čiščenje. V tem delu tehnologija izdelave jekla v kisikovih pretvornikih omogoča različne pristope glede dobave plinsko-zračne mešanice. Pretok je lahko usmerjen od zgoraj, spodaj, spodaj in kombinirano, odvisno od vrste zasnove opreme.

- Prejemanje vzorcev. Izmerimo temperaturo, odstranimo neželene nečistoče in pričakujemo analizo sestave. Če rezultati ustrezajo projektnim zahtevam, se talina sprosti, če ne, se izvedejo prilagoditve.

Prednosti in slabosti tehnologije

Metoda je cenjena zaradi visoke produktivnosti, enostavnih shem oskrbe s kisikom, strukturne zanesljivosti in na splošno relativno nizkih stroškov za organizacijo procesa. Kar zadeva slabosti, vključujejo zlasti omejitve v smislu dodajanja blata in recikliranja. Ista odpadna kovina z drugimi vključki ne sme biti večja od 10%, kar ne omogoča spreminjanja strukture taljenja v zahtevanem obsegu. Tudi pihanje porabi veliko uporabnega železa.

Uporaba tehnologije

Kombinacija plusov in minusov je na koncu določila naravo uporabe pretvornikov. Zlasti metalurške tovarne proizvajajo nizko legirano, ogljikovo in legirano jeklo visoke kakovosti, ki zadostuje za uporabo materiala v težki industriji in gradbeništvu. Sprejem jekla vPretvornik kisika je legiran in izboljšane posamezne lastnosti, kar širi obseg končnega izdelka. Iz nastalih surovin se izdelujejo cevi, žice, tirnice, strojna oprema, okovje itd. Tehnologija se široko uporablja tudi v barvni metalurgiji, kjer se z zadostnim pihanjem pridobiva pretisni baker.

Sklep

Taljenje v konverterskih obratih velja za moralno zastarelo tehniko, vendar se še naprej uporablja zaradi optimalne kombinacije produktivnosti in finančnih stroškov procesa. Povpraševanje po tehnologiji v veliki meri olajšajo tudi strukturne prednosti uporabljene opreme. Enaka možnost neposrednega nalaganja kovinskih ostankov, polnjenja, blata in drugih odpadkov, čeprav v omejenem obsegu, širi možnosti za modificiranje zlitine. Druga stvar je, da je za polnopravno delovanje velikih pretvornikov z možnostjo obračanja potrebna organizacija ustreznega prostora v podjetju. Zato taljenje s kisikom v velikih količinah izvajajo predvsem velika podjetja.

Priporočena:

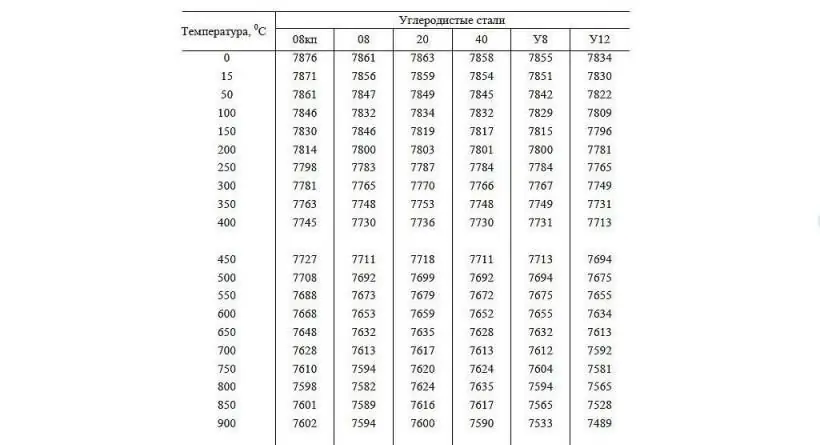

Gostota jekla v kg/m3. Ogljikova in legirana jekla

Jeklo je najpogostejši kovinski material v industriji, na podlagi katerega se izdelujejo konstrukcije in orodja z želenimi lastnostmi. Odvisno od namena tega materiala se spremenijo številne njegove fizikalne lastnosti, vključno z gostoto. V tem članku bomo razmislili, kakšna je gostota jekla v kg / m3

Vzmetna jekla: značilnosti, lastnosti, razredi, GOST. Izdelki iz vzmetnega jekla

Trenutno deluje veliko različne opreme na vzmeti, listnate vzmeti itd. Ti deli so izpostavljeni visokim zahtevam. Vzmetna jekla so ustrezen material za njihovo izdelavo

Spajka za spajkanje bakra, aluminija, medenine, jekla, nerjavnega jekla. Sestava spajkanja za spajkanje. Vrste spajk za spajkanje

Kadar je treba med seboj varno pritrditi različne trdne spoje, se za to najpogosteje izbere spajkanje. Ta proces je razširjen v številnih panogah. Spajkati moramo in domače obrtnike

Disk hillers izdelujemo z lastnimi rokami. Tehnologija izdelave

Kako narediti diskovnik z lastnimi rokami? Izberemo material za delo, sledimo tehnologiji. Lastnosti in prednosti te opreme

Lastnosti jekla 65x13: lastnosti, trdota. Mnenja o nožih iz jekla 65x13

V sodobni metalurgiji se uporablja ogromno jekel. Njihove značilnosti, pa tudi raznolikost nomenklature, so resnično ogromne