2026 Avtor: Howard Calhoun | [email protected]. Nazadnje spremenjeno: 2025-01-24 13:24:55

Praktično ni industrije, kjer se varjenje ne izvaja. Velika večina kovinskih konstrukcij je nameščenih in medsebojno povezanih s pomočjo varilnih šivov. Seveda pa kakovost tovrstnega dela v prihodnosti ni odvisna samo od zanesljivosti zgradbe, konstrukcije, stroja ali katere koli enote, ki se postavlja, temveč tudi od varnosti ljudi, ki bodo na nek način sodelovali s temi konstrukcijami. Zato se za zagotovitev ustrezne ravni izvajanja takšnih operacij uporablja ultrazvočno testiranje zvarov, zahvaljujoč kateremu je mogoče zaznati prisotnost ali odsotnost različnih napak na stičišču kovinskih izdelkov. Ta napredna metoda nadzora bo obravnavana v našem članku.

Zgodovina pojava

Ultrazvočno odkrivanje napak kot tako je bilo razvito v 30. letih. Vendar pa se je prva resnično delujoča naprava rodila šele leta 1945 po zaslugi Sperry Products. V naslednjih dveh desetletjih je najnovejša krmilna tehnologija pridobila svetovno priznanje, število proizvajalcev takšne opreme pa se je močno povečalo.

UltrazvočnoDetektor napak, katerega cena se danes začne od 100.000 -130.000 tisoč rubljev, je sprva vseboval vakuumske cevi. Takšne naprave so bile obsežne in težke. Delali so izključno iz AC virov. Toda že v 60. letih, s prihodom polprevodniških vezij, so se detektorji napak znatno zmanjšali in so lahko delovali na baterije, kar je sčasoma omogočilo uporabo naprav tudi v terenskih razmerah.

Stopite v digitalno resničnost

Opisani instrumenti so v zgodnjih fazah uporabljali analogno obdelavo signalov, zaradi česar so bili, tako kot mnoge druge podobne naprave, v času kalibracije podvrženi odnašanju. Toda že leta 1984 je Panametrics lansiral prvi prenosni digitalni detektor napak, imenovan EPOCH 2002. Od tega trenutka so digitalne enote postale zelo zanesljiva oprema, ki idealno zagotavlja potrebno kalibracijo in stabilnost meritev. Ultrazvočni detektor napak, katerega cena je neposredno odvisna od njegovih tehničnih lastnosti in blagovne znamke proizvajalca, je prejel tudi funkcijo beleženja podatkov in možnost prenosa odčitkov na osebni računalnik.

V današnjem okolju je čedalje več zanimanja za sisteme faznih nizov, ki uporabljajo sofisticirano tehnologijo, ki temelji na večelementnih piezoelektričnih elementih za ustvarjanje usmerjenih žarkov in ustvarjanje presečnih slik, podobnih medicinskim ultrazvočnim slikanjem.

Sferaaplikacije

Ultrazvočna metoda nadzora se uporablja v kateri koli industriji. Njegova uporaba je pokazala, da se lahko enako učinkovito uporablja za preizkušanje skoraj vseh vrst zvarnih spojev v gradbeništvu, ki imajo zvarjene osnovne kovine debeline več kot 4 milimetre. Poleg tega se metoda aktivno uporablja za preverjanje spojev plinovodov in naftovodov, različnih hidravličnih in vodnih sistemov. In v primerih, kot je pregled debelih šivov, pridobljenih kot posledica varjenja z žlindro, je ultrazvočno odkrivanje napak edina sprejemljiva metoda pregleda.

Končna odločitev o tem, ali je del ali zvar primeren za uporabo, se sprejme na podlagi treh temeljnih kazalnikov (meril) - amplituda, koordinate, pogojne dimenzije.

Na splošno je ultrazvočno testiranje ravno metoda, ki je v slikovnem smislu najbolj plodna v procesu preučevanja šiva (detajla).

Razlogi za povpraševanje

Opisani način pregleda z ultrazvokom je dober v tem, da ima veliko večjo občutljivost in zanesljivost indikacij v procesu odkrivanja napak v obliki razpok, nižjo ceno in visoko varnost v procesu uporabe v primerjavi z klasične metode radiografskega pregleda. Do danes se ultrazvočno testiranje varjenih spojev uporablja v 70-80 % primerov pregleda.

Ultrazvočni pretvorniki

BrezUporaba teh naprav za nedestruktivno ultrazvočno testiranje je preprosto nepredstavljiva. Naprave se uporabljajo za ustvarjanje vzbujanja in sprejemanje ultrazvočnih vibracij.

Enote so različne in so razvrščene po:

- Način ustvarjanja stika s testnim predmetom.

- Način povezovanja piezoelektričnih elementov v električni tokokrog samega detektorja napak in dislokacija elektrode glede na piezoelektrični element.

- Orientacija akustike glede na površino.

- Število piezo elementov (enojnih, dvojnih, večelementnih).

- Pasovna širina delovnih frekvenc (ozkopasovna pasovna širina manj kot ena oktava, širokopasovna pasovna širina več kot ena oktava).

Merljive značilnosti napak

GOST vlada vsemu v svetu tehnologije in industrije. Tudi ultrazvočno testiranje (GOST 14782-86) v tej zadevi ni izjema. Standard določa, da se napake merijo z naslednjimi parametri:

- Enakovredna površina okvare.

- Amplituda signala odmeva, ki se določi ob upoštevanju razdalje do okvare.

- Koordinate okvare na mestu varjenja.

- Konvencionalne velikosti.

- Pogojna razdalja med napakami.

- Število napak v izbrani dolžini zvara ali spoja.

Delovanje detektorja napak

Nedestruktivno testiranje, ki je ultrazvočno, ima svoj način uporabe, ki pravi, da je glavni merjeni parameter amplituda pridobljenega odmevnega signalaneposredno od okvare. Za razlikovanje odmevnih signalov po amplitudi je določena tako imenovana raven občutljivosti zavrnitve. To pa je konfigurirano z uporabo standardne predloge podjetja (SOP).

Začetek delovanja detektorja napak spremlja njegova nastavitev. Za to je nastavljena občutljivost zavrnitve. Nato se v procesu ultrazvočnih študij, ki potekajo, dobljeni odmevni signal od zaznane napake primerja s fiksno stopnjo zavrnitve. Če izmerjena amplituda presega stopnjo zavrnitve, se strokovnjaki odločijo, da je takšna napaka nesprejemljiva. Nato se šiv ali izdelek zavrne in pošlje v revizijo.

Najpogostejše okvare varjenih površin so: pomanjkanje zlitja, nepopolna penetracija, razpoke, poroznost, vključki žlindre. Prav te kršitve se učinkovito odkrijejo z odkrivanjem napak z ultrazvokom.

Ultrazvočne možnosti

Sčasoma je postopek pregleda razvil več močnih metod za pregled zvarov. Ultrazvočno testiranje ponuja precej veliko možnosti za akustično preiskavo obravnavanih kovinskih konstrukcij, vendar so najbolj priljubljene:

- Echo metoda.

- Senca.

- Metoda zrcalne sence.

- Echo Mirror.

- Delta metoda.

Metoda številka ena

Najpogosteje se v industriji in železniškem prometu uporablja eho-pulzna metoda. Zahvaljujoč njemu je diagnosticiranih več kot 90% vseh okvar, kar postane mogoče zaradi registracije in analize skoraj vseh signalov, ki se odbijajo od površine okvare.

Ta metoda sama temelji na sondiranju kovinskega izdelka z impulzi ultrazvočnih vibracij, ki jim sledi njihova registracija.

Prednosti metode so:

- možnost enosmernega dostopa do izdelka;

- precej visoka občutljivost na notranje napake;

- najvišja natančnost pri določanju koordinat zaznane okvare.

Vendar pa obstajajo tudi slabosti, vključno z:

- nizka odpornost na motnje površinskih reflektorjev;

- močna odvisnost amplitude signala od lokacije okvare.

Opisano odkrivanje napak pomeni pošiljanje ultrazvočnih impulzov na izdelek s strani iskalnika. Odzivni signal prejme on ali drugi iskalec. V tem primeru se signal lahko odbije tako neposredno od napak kot od nasprotne površine dela, izdelka (šiva).

Senčna metoda

Temelji na podrobni analizi amplitude ultrazvočnih vibracij, ki se prenašajo od oddajnika do sprejemnika. V primeru zmanjšanja tega indikatorja to kaže na prisotnost napake. V tem primeru večja kot je velikost same napake, manjša je amplituda signala, ki ga prejme sprejemnik. Za pridobitev zanesljivih informacij je treba oddajnik in sprejemnik postaviti koaksialno na nasprotnih stranehpredmet, ki se preučuje. Pomanjkljivosti te tehnologije lahko štejemo za nizko občutljivost v primerjavi z eho metodo in težavo pri orientaciji PET (piezoelektričnih pretvornikov) glede na osrednje žarke sevalnega vzorca. Vendar pa obstajajo tudi prednosti, ki so visoka odpornost na motnje, nizka odvisnost amplitude signala od lokacije okvare in odsotnost mrtve cone.

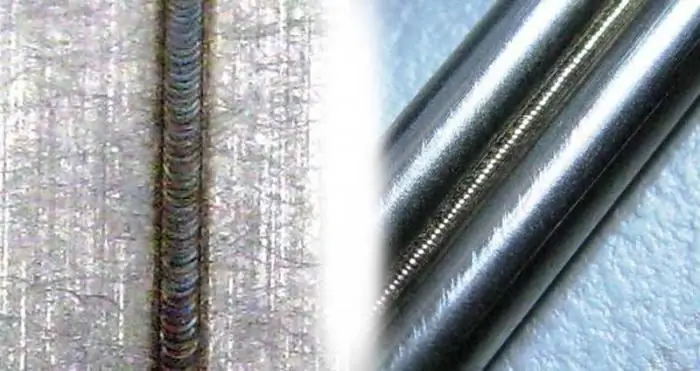

Metoda zrcalne sence

Ta ultrazvočna kontrola kakovosti se najpogosteje uporablja za pregled varjenih armaturnih spojev. Glavni znak, da je bila napaka zaznana, je oslabitev amplitude signala, ki se odbije od nasprotne površine (najpogosteje imenovane dno). Glavna prednost metode je jasno odkrivanje različnih napak, katerih dislokacija je koren zvara. Za metodo je značilna tudi možnost enostranskega dostopa do šiva ali dela.

Echo zrcalna metoda

Najučinkovitejši način za odkrivanje vertikalnih napak. Preverjanje se izvede z dvema sondama, ki se premikata vzdolž površine blizu šiva na eni strani. Hkrati se njihovo premikanje izvaja tako, da ena sonda fiksira signal, ki ga oddaja druga sonda in se dvakrat odbije od obstoječe okvare.

Glavna prednost metode: z njo je mogoče oceniti obliko napak, katerih velikost presega 3 mm in ki odstopajo v navpični ravnini za več kot 10 stopinj. Najpomembnejše -uporabite sonde z enako občutljivostjo. Ta različica ultrazvočnega pregleda se aktivno uporablja za preverjanje izdelkov z debelimi stenami in njihovih zvarov.

Delta metoda

Določeno ultrazvočno testiranje zvarov uporablja ultrazvočno energijo, ki jo ponovno seva napaka. Prečni val, ki pade na defekt, se delno odbije zrcalno, delno preoblikuje v vzdolžno in tudi ponovno seva uklonski val. Posledično se zajamejo zahtevani PET valovi. Pomanjkljivost metode je čiščenje šiva, precej visoka zapletenost dešifriranja prejetih signalov med nadzorom zvarjenih spojev debeline do 15 milimetrov.

Prednosti ultrazvoka in tankosti njegove uporabe

Pregled zvarnih spojev z uporabo visokofrekvenčnega zvoka je pravzaprav neporušno testiranje, saj ta metoda ne more povzročiti škode na preiskovanem delu izdelka, hkrati pa precej natančno določi prisotnost napak. Posebno pozornost si zaslužijo tudi nizki stroški opravljenega dela in njihova visoka hitrost izvedbe. Pomembno je tudi, da je metoda popolnoma varna za zdravje ljudi. Vse študije kovin in zvarov na podlagi ultrazvoka se izvajajo v območju od 0,5 MHz do 10 MHz. V nekaterih primerih je mogoče izvesti delo z ultrazvočnimi valovi s frekvenco 20 MHz.

Analizo zvarjenega spoja s pomočjo ultrazvoka mora nujno spremljati celoten komplekspripravljalni ukrepi, kot so čiščenje šiva ali preučevane površine, nanašanje posebnih kontaktnih tekočin na nadzorovano območje (posebni geli, glicerin, strojno olje). Vse to se naredi za zagotovitev ustreznega stabilnega akustičnega stika, ki na koncu zagotovi potrebno sliko na napravi.

Neuporabno in pomanjkljivosti

Ultrazvočno testiranje je popolnoma neracionalno za pregledovanje zvarnih spojev kovin z grobo zrnato strukturo (na primer litega železa ali avstenitnega zvara z debelino več kot 60 milimetrov). In vse zato, ker je v takih primerih dovolj velika disperzija in močno dušenje ultrazvoka.

Prav tako ni mogoče nedvoumno v celoti opisati zaznane napake (vključek volframa, vključek žlindre itd.).

Priporočena:

Dielektrični škornji: državni standard, testiranje in varnost

V skladu z regulativnimi dokumenti so vsa zaščitna sredstva razdeljena na osnovna in dodatna. Hkrati druga skupina v ničemer ni slabša od prve, pomaga se izogniti težavam, postati reševalec pri delu v električnih napeljavah z več kot 1000 V. V članku bomo govorili o dielektričnih botih: kaj ali je to, kateri standard nadzoruje kakovost in kdaj je treba zaščitno opremo testirati

Varjeni šivi: vrste šivov in spojev

V procesu varjenja se dobijo različne povezave. Varilni šivi so sposobni povezati ne le kovine, temveč tudi druge različne materiale. Razvrščamo jih po več kriterijih: načinu izvedbe, prostorski legi, dolžini ipd

Varjenje ultrazvočne plastike, plastike, kovine, polimernih materialov, aluminijastih profilov. Ultrazvočno varjenje: tehnologija, škodljivi dejavniki

Ultrazvočno varjenje kovin je postopek, med katerim se v trdni fazi pridobi trajni spoj. Nastajanje juvenilnih območij (v katerih nastajajo vezi) in stik med njimi nastanejo pod vplivom posebnega orodja

Aerodinamično testiranje prezračevalnih sistemov. Aerodinamične preskusne metode

Aerodinamične teste izvajajo akreditirani laboratoriji v skladu s standardi in sanitarnimi normativi. Zakaj in kako se preverjajo prezračevalni sistemi, metode aerodinamičnih preskusov na splošno in dokumentacija, ki je sestavljena na podlagi rezultatov preskusov - generalni izvajalci, naročniki za gradnjo stanovanjskih in javnih zgradb, strokovnjaki družb za upravljanje in vodje inženirskih služb industrijskih podjetij morajo vedeti vsaj, da bi razumeli, kateri dokument

Neporušitveno testiranje zvarnih spojev: oprema, GOST

Članek je posvečen metodam neporušnega testiranja varjenih spojev. Opisane so metode nadzora, ki jih dovoljuje GOST, in uporabljena oprema